“Pesanan saya salah, harusnya ukuran M malah dikirim ukuran L.”

“Kenapa order eceran justru sampai dalam bentuk box?”

“Kok picking selalu molor, banyak pesanan jadi tertukar?”

Kalimat-kalimat seperti ini sering terdengar di gudang banyak bisnis retail maupun e-commerce. Masalah barang salah kirim bukan selalu soal kelalaian staf, tetapi justru berawal dari hal mendasar yang sering disepelekan: layout gudang yang salah.

Studi Kasus: Barang “Hilang” di Gudang Fashion

Sebuah brand fashion lokal baru saja pindah ke gudang lebih besar. Tujuannya sederhana yaitu untuk menampung ribuan SKU agar operasional lebih rapi. Tapi beberapa bulan kemudian, masalah besar muncul:

- Pesanan sering pending karena staf tidak menemukan barang

- Ada produk yang dicatat “habis” padahal stok fisiknya masih ada.

- Jalur picking macet karena kardus menumpuk di lantai.

- Stock opname tidak pernah akurat dengan sistem.

Buat bisnis yang sedang berkembang, masalah ini langsung terasa dampaknya: penjualan turun, retur meningkat, pelanggan kecewa, biaya operasional membengkak.

Layout Gudang Bisa Jadi Biang Masalah

Banyak orang mengira salah kirim hanya akibat kurang teliti. Padahal, dalam banyak kasus, masalahnya berawal dari layout gudang yang belum terorganisir dengan baik.

Gudang ibarat peta jalan: kalau alur gudang tidak diatur akan menyebabkan produktivitas staff gudang menurun.

1. Rak Tanpa Struktur dan Label Jelas

Bayangkan gudang dengan ratusan rak, tapi hanya diberi tanda seadanya: “Rak A, Rak B, Rak C.” Untuk SKU yang mirip—misalnya kaos hitam ukuran L dan XL—staf harus membuka kardus satu per satu. Hasilnya:

- Proses picking memakan waktu lama.

- Staf bisa salah ambil SKU.

- Barang dianggap hilang karena tidak ditemukan di rak.

2. Mencampur Semua Produk di Satu Rak

Walaupun SKU produk sudah dibedakan antara eceran dan box, kenyataannya hal itu belum cukup kalau rak penyimpanannya tetap dicampur.

Banyak seller yang menjual produk dalam dua bentuk, misalnya satuan dan box besar. Namun sayangnya mereka menaruh produk tersebut di rak yang sama.

Kondisi ini justru membuat proses picking tetap tidak efisien. Pesanan satuan sering salah diproses menjadi satu box penuh karena staf terkecoh dengan posisi barang.

Lebih parah lagi, produk eceran yang jumlahnya sedikit sering tertutup oleh stok box sehingga staf mengira stok sudah habis padahal masih ada.

Situasi seperti ini bukan hanya memperlambat operasional, tapi juga meningkatkan risiko salah kirim dan akhirnya berujung pada retur barang yang seharusnya bisa dihindari.

3. Jalur Picking Tidak Efisien

Layout gudang yang tidak memperhatikan alur picking membuat staf harus bolak-balik, kemudian dampak dari alur picking yang tidak efisien membuat pesanan jadi lambat diproses.

4. Tidak Ada Zona Gudang

Gudang yang sehat biasanya punya zoning: area untuk barang fast-moving, slow-moving, barang retur, dan barang khusus (fragile/eksklusif). Kalau semua dicampur, maka bisa terjadi produk best seller bisa terselip di antara barang lama, lalu staf butuh waktu lebih lama mencari, risiko salah ambil barang pun meningkat dan paling utama gudang sulit berkembang saat jumlah produknya makin banyak.

5. Ketergantungan pada Ingatan Staf

Tanpa layout yang jelas, gudang sangat bergantung pada ingatan staf senior. Kalau staf resign atau cuti, staf baru tidak tahu harus mencari barang di mana. Akhirnya, stok yang sebenarnya ada dianggap hilang.

Intinya: layout gudang yang buruk menciptakan kondisi rawan salah picking. Bukan stok yang hilang, tapi pesanan yang salah kirim, dan hasil akhirnya tetap sama: pelanggan kecewa dan retur membengkak.

Solusi: Menata Ulang Layout Gudang

Masalah salah kirim bisa ditekan dengan perbaikan layout gudang yang lebih terstruktur.

1. Membuat Zona Gudang

Membuat zona gudang adalah langkah penting untuk menjaga alur penyimpanan tetap terstruktur.

Produk fast-moving atau barang yang paling laris sebaiknya ditempatkan di area yang mudah dijangkau, sementara produk slow-moving bisa disimpan di bagian yang lebih jauh. Barang retur maupun stok khusus juga idealnya dipisahkan agar tidak bercampur dengan barang siap jual.

Dengan adanya zoning, proses picking menjadi lebih terarah dan efisien karena staf gudang tahu persis di mana harus mencari barang sesuai kategori pergerakannya. Jadi, resiko barang “hilang” karena salah tempat bisa ditekan.

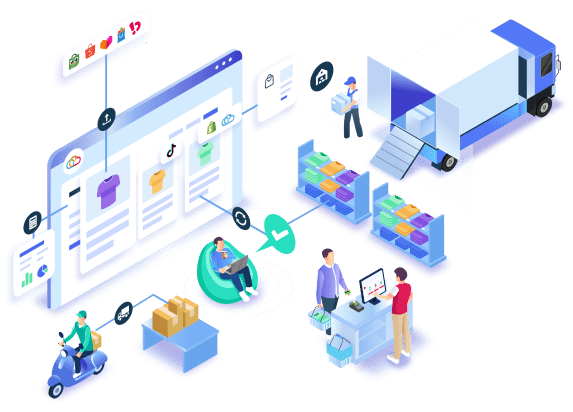

Namun, layout yang rapi saja tidak cukup tanpa dukungan sistem. Di sinilah Jubelio WMS (Warehouse Management System) berperan penting. Setiap SKU bisa langsung dipetakan ke lokasi rak tertentu di dalam sistem, sehingga proses pencarian tidak lagi bergantung pada ingatan staf.

Cukup dengan melakukan scan barcode, Jubelio WMS akan menunjukkan lokasi barang yang tepat, membuat proses picking lebih cepat dan akurat.

2. Memisahkan Rak Barang

Selain itu, mereka juga mulai memisahkan rak untuk barang eceran dengan rak untuk box atau paket besar. Sebelumnya, produk satuan dan kemasan besar dicampur dalam rak yang sama sehingga staf sering salah ambil.

Setelah dipisahkan, proses picking menjadi lebih jelas: rak khusus eceran hanya berisi barang satuan, sedangkan rak box berisi stok dalam jumlah besar. Pemisahan sederhana ini terbukti mengurangi salah kirim barang juga secara signifikan.

3. Memberi Label dan Barcode Rak

Agar staf tidak lagi mengandalkan ingatan, setiap rak kemudian diberi label dan barcode. Jadi ketika proses picking berlangsung, staf cukup memindai barcode lokasi untuk memastikan bahwa barang yang mereka ambil sesuai dengan instruksi sistem. Hal ini membuat akurasi picking meningkat, sekaligus mempercepat proses pencarian barang di gudang.

4. Menata Jalur Picking

Alur jalur picking di gudang ibarat “jalan tol” yang memandu staf dari satu titik ke titik lain saat mengambil barang. Kalau jalurnya tidak diatur dengan baik, staf sering bolak-balik tanpa arah, mengambil produk secara acak, bahkan berpotensi salah ambil produk yang mirip. Kondisi ini membuat kesalahan picking meningkat, sehingga pesanan pelanggan mudah tertukar.

Bayangkan ketika staf harus melewati lorong gudang yang penuh dengan tumpukan kardus di lantai. Selain memperlambat pergerakan keranjang, situasi ini juga membuat mereka terburu-buru dan tidak fokus saat mencari barang. Alhasil, barang yang seharusnya diambil ukuran M bisa tertukar dengan ukuran L, atau pesanan eceran malah dikirimkan dalam bentuk box.

Dengan jalur picking yang rapi dan sistematis, staf memiliki urutan kerja yang jelas. Mereka bisa mengikuti jalur yang sudah ditentukan tanpa perlu bolak-balik, troli bisa lewat tanpa hambatan, dan setiap barang ditempatkan sesuai zona yang mendukung kecepatan picking. Misalnya, produk fast-moving ditempatkan di jalur depan supaya lebih cepat diakses, sedangkan produk slow-moving ditempatkan di area belakang agar tidak mengganggu alur utama.

Inilah alasan mengapa alur jalur picking sangat penting: bukan hanya mempercepat proses, tetapi juga mencegah salah kirim barang akibat pengambilan SKU yang keliru. Dengan jalur yang teratur, staf bisa bekerja lebih fokus, picking lebih akurat, dan pesanan pelanggan pun terkirim sesuai permintaan. x