Bagi perusahaan yang mengelola ratusan hingga puluhan ribu produk pasti pernah mengalami berbagai hal yang tidak mengenakan seperti kesalahan pencatatan barang masuk, menyimpan barang hingga distribusi barang.

Ada satu hal yang bisa mengoptimalkan semua permasalah tersebut yaitu dengan menerapkan sistem manajemen gudang. Penerapan sistem manajemen gudang dapat membantu Anda dalam mengelola stok barang yang ada di gudang.

Hal ini mempermudah Anda dalam memantau stok, persediaan barang, pergerakan gudang dan distribusi agar prosesnya maksimal, efisien dan pelacakannya tercatat secara akurat.

Sebelum menerapkan sistemnya, Anda harus paham terlebih dahulu seperti apa itu Sistem Manajemen Gudang atau Warehouse Management System.

Penjelasan Apa itu Sistem Manajemen Gudang (Warehouse Management System)?

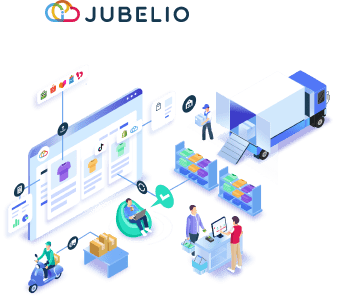

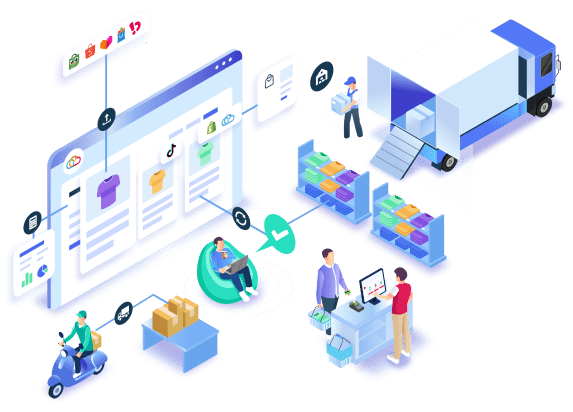

Sistem Manajemen Gudang / Warehouse Management System (WMS) pada dasarnya adalah sebuah sistem yang dirancang khusus untuk mempermudah operasional gudang dari awal hingga akhir.

Mulai dari pendataan stok, pengambilan barang, penyimpanan, hingga pengiriman dan distribusi ke pelanggan. Semua aktivitas ini, jika dilakukan secara manual, sering kali berpotensi menimbulkan kesalahan, keterlambatan, bahkan kerugian secara finansial.

Dengan memanfaatkan teknologi dan metode terkini, Sistem manajemen gudang hadir untuk menutup celah tersebut. Sistem ini memungkinkan perusahaan bekerja lebih efisien, akurat, sekaligus responsif terhadap kebutuhan pasar.

Saat ini, sebagian besar sistem manajemen gudang tersedia dalam bentuk aplikasi berbasis cloud, website, software desktop hingga aplikasi mobile yang sudah dirancang khusus untuk menjawab kebutuhan gudang modern.

Bagi perusahaan terutama yang bergerak di sektor ritel, distribusi, dan e-commerce, sistem manajemen gudang sudah menjadi hal utama yang harus dimiliki untuk menjaga kelancaran operasional.

Proses Penerapan Sistem Manajemen Gudang

1. Penerimaan Barang (Receiving)

Tahap awal dalam operasional gudang dimulai dari proses penerimaan barang (receiving). Di tahap ini, setiap barang yang datang dari pemasok atau produsen akan diperiksa secara detail mulai dari jumlah, kondisi fisik, hingga kesesuaian dengan dokumen pengiriman.

Pemeriksaan yang teliti sangat penting, sebab kesalahan sekecil apa pun di sini bisa menimbulkan masalah besar di tahap selanjutnya seperti salah catat stok dan retur berulang yang merugikan finansial bisnis.

Untuk meningkatkan akurasi dan efisiensi, banyak gudang modern kini memanfaatkan teknologi yang bisa membantu efektivitas di gudang.

Setiap produk yang diterima biasanya langsung ditempeli kode unik yang berisi informasi SKU, kategori, hingga lokasi penyimpanan di gudang.

Selain itu, penerimaan barang yang terdigitalisasi juga memberikan transparansi inventaris secara real-time.

Semakin rapi dan akurat tahap ini dikelola, semakin lancar pula proses berikutnya dari penyimpanan hingga pengiriman ke pelanggan akhir.

2. Penempatan Barang (Put Away)

Setelah barang diterima dan diverifikasi, langkah berikutnya adalah put-away atau penempatan barang ke lokasi penyimpanan di dalam gudang.

Proses put-away bukan hanya sekadar memindahkan barang dari area penerimaan ke rak kosong. Diperlukan strategi penempatan yang tepat agar ruang gudang bisa dimanfaatkan secara maksimal dan alur distribusi tetap lancar.

Dengan bantuan barcode atau RFID, staf gudang dapat dengan mudah mengidentifikasi lokasi penyimpanan yang sesuai. Sistem manajemen gudang modern bahkan bisa secara otomatis memberikan rekomendasi lokasi optimal berdasarkan beberapa faktor, seperti:

Jenis barang: produk yang mudah rusak, berharga tinggi, atau berdasarkan kategori biasanya ditempatkan disatu tempat.

Frekuensi pergerakan: barang dengan perputaran cepat (fast-moving) sebaiknya disimpan di area yang lebih mudah dijangkau dan dekat dengan meja packing.

Efisiensi ruang: memaksimalkan kapasitas rak di gudang.

3. Pengambilan Barang (Picking)

Setelah barang tersimpan di lokasi yang sudah ditentukan, tahap berikutnya adalah picking atau pengambilan barang dari gudang sesuai pesanan konsumen.

Mengapa begitu penting? Karena picking secara langsung berhubungan dengan pelanggan. Barang yang salah diambil, jumlah yang tidak sesuai, atau keterlambatan pengambilan dapat berdampak buruk pada pengalaman konsumen yang berdampak pada reputasi bisnis.

Di sisi lain, picking juga merupakan aktivitas yang paling menyita waktu dan sumber daya. Bayangkan jika ratusan hingga puluhan ribu pesanan harus diproses setiap harinya.

Tanpa sistem yang tepat, risiko salah ambil barang atau keterlambatan pengiriman akan semakin besar.

4. Pengemasan Barang (Packing)

Setelah proses picking selesai, tahap berikutnya adalah packing atau pengemasan barang. Pada tahap ini, semua item yang sudah diambil akan disatukan sesuai pesanan konsumen sebelum akhirnya dikirimkan.

Kemasan yang rapi, aman, dan sesuai standar dapat menjaga barang dari risiko kerusakan selama perjalanan dan menciptakan kesan profesional bagi pelanggan. Sebaliknya, kesalahan kecil dalam pengemasan bisa berujung pada barang cacat, retur, bahkan hilangnya kepercayaan konsumen.

5. Pendistribusian Barang (Dispatching)

Barang yang sudah selesai diproses dan dikemas, lalu disiapkan untuk perjalanan ke alamat tujuan atau titik distribusi tertentu.

Hal yang harus dipastikan di tahap ini bukan hanya barang yang harus sampai sesui tujuan dan waktu, melainkan barang / produk juga harus sesuai pesanan, alamat penerima tepat, moda transportasi sesuai, dan pengiriman dilakukan dalam kondisi aman.

Kesalahan kecil seperti salah muat atau salah alamat, bisa berdampak besar pada biaya, waktu, dan reputasi bisnis.

Manfaat dan Keuntungan Menggunakan Warehouse Management System Bagi Bisnis

1. Penyimpanan lebih teratur dan efisien

Sistem membantu Anda mengalokasikan ruang penyimpanan secara optimal, lengkap dengan perhitungan persediaan. Penerapan ini membuat gudang menjadi lebih rapi, stok lebih mudah ditemukan, dan mengurangi risiko salah simpan.

2. Distribusi barang lebih lancar

WMS memberikan informasi real-time mengenai stok dan permintaan. Hal ini memungkinkan perusahaan merespons perubahan pasar dengan cepat, mencegah keterlambatan pengiriman dan menjaga reputasi bisnis.

3. Lebih hemat biaya operasional

Dengan sistem yang terstruktur, kebutuhan tenaga kerja bisa berkurang. Proses yang sebelumnya memakan waktu dan biaya bisa dipangkas secara signifikan, sehingga pengeluaran operasional menjadi lebih ringan.

4. Meningkatkan kepuasan pelanggan

Proses yang lebih cepat dan terintegrasi membuat pengemasan serta pengiriman barang lebih singkat. Barang sampai tepat waktu ke tangan pelanggan dan otomatis meningkatkan kepuasan mereka.

5. Efektivitas dan efisiensi meningkat

Seluruh informasi terkait persediaan, distribusi, hingga laporan operasional sudah tersaji otomatis di sistem.

6. Pengeluaran perusahaan lebih terkendali

Dengan sistem digital, kebutuhan akan peralatan manual atau proses berulang bisa dikurangi, sehingga biaya operasional pun bisa dikurangi.

7. Produktivitas karyawan meningkat

WMS memberikan instruksi kerja yang jelas kepada karyawan di gudang. Mereka tahu apa yang harus dilakukan, di mana posisi barang, hingga bagaimana alur kerja yang benar.

8. Proses yang terukur dengan jelas

Setiap aktivitas di gudang bisa dipantau dan dilaporkan. Data ini sangat berguna untuk evaluasi, perencanaan, sekaligus pengambilan keputusan strategis di level manajemen.